Case study HP: stampare in 3D riducendo i costi del 95%

Nuova serie HP Jet Fusion 5200

15 Maggio 2019Alpha Precision Group sceglie le stampanti 3D Desktop Metal

12 Giugno 2019Case study HP: stampare in 3D riducendo i costi del 95%

Stai valutando se la stampa 3D può essere la soluzione giusta per la tua impresa? Ti invitiamo a leggere un nuovo caso studio dedicato a CNC-Automation Würfel che, grazie alla tecnologia 3D di HP, è riuscita a risparmiare il 95% dei costi di produzione di un pezzo finito.

CNC-Automation Würfel è un’azienda tedesca specializzata nell’automazione industriale e robotica. La società ha iniziato ad utilizzare la tecnologia di stampa 3D nel 2017, realizzando componenti che venivano precedentemente realizzati con una fresa o un tornio, processo che portava con se costi elevati e tempi di consegna lunghi.

Con la tecnologia di stampa 3D di HP sono riusciti ad ottenere una produzione più rapida e fluida, stampando anche prototipi per effettuare dei test.

“HP MJF è migliore per le nostre esigenze, utilizza un materiale migliore e non richiede la stessa manutenzione di Keyence Agilista che avevamo finora. “– Lars Weiß, Manager di CNC-Automation Würfel

Produrre in modo tradizionale o stampare in 3D?

CNC – Automation Würfe ha ricevuto una richiesta particolare da parte di uno dei suoi clienti, che necessitava di una pinza multidirezionale per i robot CNC che effettuano vari movimenti raccogliendo oggetti da diversi nastri trasportatori.

Le problematiche dei metodi tradizionali di produzione

Questa richiesta non poteva essere esaudita con gli attrezzi a disposizione (come fresa o tornio) in quanto richiede un design elaborato e attente valutazioni sul posizionamento del tubo necessario per il processo, dei fattori atmosferici e delle variazioni di temperatura. Questi fattori avrebbero potuto causare deviazioni nelle tolleranze, con il conseguente scarto di metà di ciò che si produce.

Per evitare tale spreco, CNC-Automation Würfel aveva bisogno di trovare un modo per integrare una parte principale nel sistema, in grado di fornire al cliente un accesso e un’ispezione facile, oppure che fosse integrato nel processo e che fosse in grado di effettuare automaticamente questi controlli.

La soluzione: stampare in 3D l’adattatore di presa con la tecnologia MJF

CNC-Automation Würfe ha sostituito una parte finale e degli utensili con parti stampate in 3D utilizzando la tecnologia HP MJF e il materiale HP 3D High Reusability PA 12.

Grazie alle numerose iterazioni rese facili facili da realizzare con i sistemi di stampa 3D, hanno sviluppato nuove soluzioni che sarebbero state impossibili da ottenere con i metodi tradizionali di produzione.

Sono così riusciti a progettare tre paia di dita di presa nella parte anteriore del robot in modo che possa afferrare correttamente più oggetti contemporaneamente.

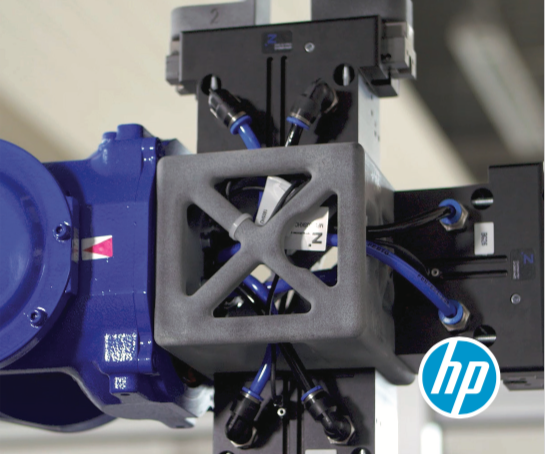

“Questo [l’adattatore] viene applicato al prodotto finale, che ora è utilizzato in tre dei nostri sistemi di automazione. Questo adattatore per pinza si presenta come una sezione di scatola che ha i collegamenti a vite, i fori per le connessioni pneumatiche e le valvole di sfiato, ed è progettato in modo così flessibile che quasi certamente non saremmo stati in grado di farlo con la fresatura.” ha dichiarato Lars Weiß, responsabile della stampa 3D e delle vendite per CNC-Automation Würfel.

Come funziona adesso?

Una scatola stampata in 3D raccoglie le varie parti ed è integrata nel sistema di automazione. Dopo aver prodotto un numero specifico di unità, il robot rimuove la parte principale, la colloca nella stazione di prova, esegue le misurazioni necessarie e confronta i valori con l’ultima serie di parti misurate.

Photo courtesy HP

La scatola è stato stampata, raffreddata e montata in tre giorni, per un tempo totale di produzione di una settimana, mentre con i metodi precedenti avrebbero richiesto da otto a dieci settimane.

I vantaggi riscontrati dall’azienda stampando in 3D con HP

I principali vantaggi che hanno notato fin da subito, sia nella produzione della scatola che dell’adattatore di presa sono stati:

- Riduzione del tempo. Con il processo di produzione tradizionale l’azienda impiegava, dalla progettazione al componente finito, da 8 a 10 settimane. Utilizzando la tecnologia HP Multi Jet Fusion, invece, hanno ridotto l’intero processo a soli due giorni.

“Con i nostri test ci sono volute due settimane in totale. Quindi, in due settimane, abbiamo progettato l’intera parte, stampato il modello, testato sul sistema e siamo arrivati al prodotto finale “, ha detto Weiß.

- Una riduzione sostanziale dei costi. Il costo con i metodi di produzione tradizionali sarebbe di circa 4.500 €, mentre con la stampa 3D di HP, la scatola costa tra 150 € e 250 €, per una riduzione dei costi di 95 %, mentre i costi di progettazione dell’adattatore di presa con HP sono compresi tra 1.500 € e 2.000 €, con un costo di stampa di 200 €.

- Riduzione del peso. Stampare in 3D la scatola ha comportato una riduzione dell’84% del suo peso. La scatola di metallo pesava normalmente tra 6 e 8 chilogrammi, invece, stampandola in 3D, il peso si riduce a 2 chilogrammi.

“I contesti e le modalità con cui la stampa 3D può essere utilizzata sono in costante espansione e nel mondo degli affari come nel mondo dei consumatori le possibilità sono praticamente illimitate”, afferma Oliver Würfel, Managing Director di CNC-Automation Würfel. “In tutte le aree del settore, la stampa 3D avrà sicuramente un grande impatto e rivoluzionerà quello che facciamo”.

.png)